Blowmoulding process

Prin acest procedeu de prelucrare se pot obtine, in mod economic, produse variate cu forme complexe si cu proprietatile dorite.

Productivitatea masinilor de suflare este ridicata, durata unui ciclu de injectie nu depaseste in general 1 minut, chiar < 1 minut la piesele cu pereti grosi si greutate mare.

In acest proces tehnologic de fabricare se pot utiliza matrite cu 1 cavitate sau cu mai multe cavitati, ceea ce contribuie la marirea productivitatii masnii de suflare.

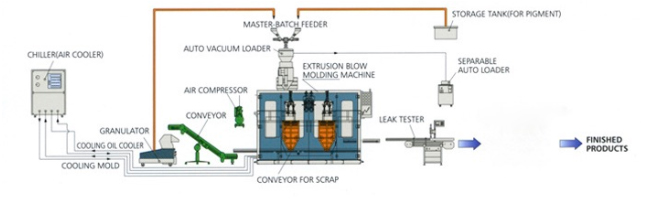

Schema generala a procesului de suflare este prezentata in figura de mai jos:

Schema generala a procesului de suflare este prezentata in figura de mai jos:

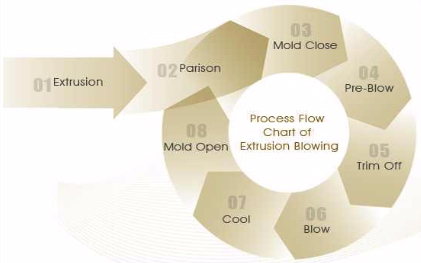

Procesul de suflare este un fenomen ciclic, fiecare ciclu cuprinzand mai multe operatii, avand etape premergatoare si postmergatoare ciclicitatii (pasii procesului ciclic sunt redati in figura de mai jos, de la 01 la 08)

# Alimentarea materialului

# Incalzirea si topirea materialului in snecul (cilindrul) masinii

01. Extrudare (deschiderea cavitatii pentru inceperea curgerii materialului topit)

02. Curgerea materialului topit conform graficului de curgere prestabilit

03. Inchiderea matritei

04. Pre-suflare aer

05. Taiere material

06. Suflare aer sub presiune in cavitatea matritei

07. Racirea si solidificarea materialului in cavitatea matritei

08. Deschiderea matritei

# Eliminarea piesei din matrita

# (optional) Auto-debavurare bavuri tehnologice

# (optional) Testare scurgeri piesa finita

# Alimentarea materialului

Din tancul (rezervorul) de material, materia prima sub forma de granule solide se introduce in palnia de alimentare (buncar), cu ajutorul alimentatorului automat, setat cu conditiile de timp dorite.

Din palnia de alimentare, granulele cad in snec (cilindru de injectie)

# Incalzirea si topirea materialului in snecul (cilindrul) masinii

Materialul plastic ajuns in snec este transportat de un ax melcat, prin miscare de rotatie, spre grupul hidraulic de extrudare.

In timpul miscarii de rotatie a axului melcat, granulele ajung in stare topita datorita frecarilor dar si a sistemelor de incalzire de pe peretii cilindrului.

Topirea materialului termoplastic se face prin transmiterea caldurii de la peretel cilindrului la material sau prin transformarea prin frictiune a energiei mecanice in energie termica. Cu cat tempratura materialului termoplastic este mai ridicata cu atat acesta este mai fluid, matrita se umple mai usor iar timpul de injectare se reduce.

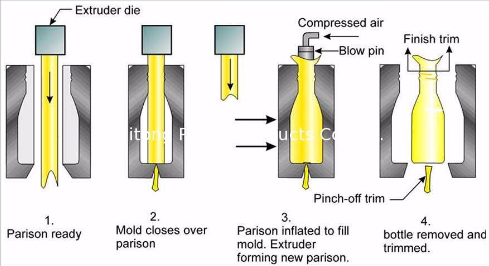

01. Extrudare

(deschiderea cavitatii pentru inceperea curgerii materialului topit)

Cavitatea din grupul hidraulic de extrudare se deschide automat, permitand materialului topit sa curga in matrita deschisa.

02. Curgerea materialului topit

(conform graficului de curgere prestabilit)

Materialul topit curge in mod constant sub forma unui “ciorap”

Sistemul de control tip Parison gestioneaza setarile grosimii peretelui materialului in fiecare punct al graficului conform fiecarui produs finit a fi realizat.

03. Inchiderea matritei

Cand sistemul de control tip Parison a ajuns in punctul maxim al graficului, matrita se inchide.

04. Pre-suflare aer

In timpul curgerii materialului topit, aer cu o presiune scazuta, provenit de la un compresor de aer extern utilajului de suflare, circula pe interiorul “ciorapului” de material, nepermitand lipirea peretilor ciorapului de material, unul de celalalt.

05. Taiere material

Un sistem tip cutit taie ciorapul de material, permitand matritei inchise, ce contine materialul topit, sa culiseze catre postul urmator de lucru.

06. Suflare aer sub presiune in cavitatea matritei

Un dorn de suflare avanseaza automat catre un orificiu al matritei inchise, sufland aer cu o presiune ridicata in interiorul cavitatii matritei, impingand peretii ciorapului sa adere la peretii matritei, luand astfel forma piesei finite “desenata” in matrita.

07. Racirea si solidificarea materialului in cavitatea matritei

Matrita este in permanenta conectata la un chiller (racitor industrial) care circula si recircula apa, la o temperatira prestabilita, in circuitul de racire din peretii matritei, mentinand in permanenta matrita la o temperatura scazuta.

Materialul se raceste si se solidifica in interiorul matritei pentru un timp setat in prealabil.

Temperatura matritei este hotaratoare in faza de racire. Presiune din matrita si temperatura materialului in momentul sigilarii sunt direct influentate de temperatura matritei. Cu cat temperatura matritei in momentul sigilarii este mai joasca cu atat sigilarea materialuli are loc la o temperatura si presiune mai inalte. Ca atare, presiune recomandata va fi mai mare si deci o temperatura mai joasa a matritei va compensa partial efectul dilatatiei termice.

08. Deschiderea matritei

Dupa solidificarea materialului in matrita, matrita se deschide si un sistem de aruncare indeparteaza piesa obtinuta din matrita catre postul urmator de lucru.

Un exemplu sumar al procesului este redat in figura de mai jos:

# (optional) Taiere bavuri tehnologice

Un element conex matritei auto-debavureaza bavurile tehnologice ale piesei finite scoase din matrita.

Bavurile tehnologice avanseaza, pe un conveior 1 orizontal conectat cu un conveior lift, catre un echipament auxiliar (sistem automat ciclon) care le macina si le transforma in materie prima recuperata, ce este integrata automat in procesul de productie cu ajutorul alimentatorului automat

Piesa finita debavurata avanseaza pe un conveior 2 orizontal fie catre zona de pre-ambalare, fie catre postul automat de control al calitatii.

# (optional) Testare scurgeri piesa finita

Un tester opreste automat conveiorul cu piese finite, introduce aer cu o anumita presiune in cavitatea produsului finit si, dupa o anumita perioada de timp setata, fie permite produsului finit OK dpdv calitate sa avanseze catre zona de pre-ambalare, fie arunca produsul finit NOK dpdv calitate catre exteriorul conveiorului.

Principalii factori care influenteaza procesul de formare a materialelor termoplastice sunt:

- proprietatile chimice, fizice si tehnologice ale materialului termoplastic in conditii specifice procesului de extrudare

- regimul temperaturilor

- regimul presiunilor

- durata necesara formarii

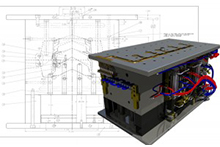

Exemplu matrita

Canistre din plastic

Canistre din plastic Recipiente din plastic

Recipiente din plastic Design şi dezvoltare matriţe

Design şi dezvoltare matriţe